Høj effektiv PPR-rørekstruderingslinje

Beskrivelse

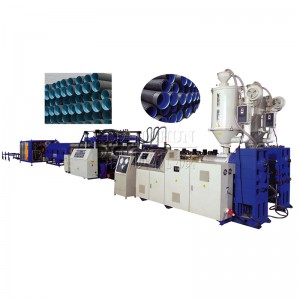

PPR-rørmaskine bruges hovedsageligt til at producere PPR varmt- og koldtvandsrør. PPR-rørekstruderingslinjen består af ekstruder, form, vakuumkalibreringstank, sprøjtekøletank, afføringsmaskine, skæremaskine, stabler og så videre. PPR-rørekstrudermaskine og afføringsmaskine anvender frekvenshastighedsregulering, PPR-rørskæremaskine anvender spånfri skæremetode og PLC-styring, skæring med fast længde og en glat skæreflade.

FR-PPR glasfiber PPR-rør er sammensat af tre lag struktur. Det indre og ydre lag er PPR, og det midterste lag er fiberforstærket kompositmateriale. De tre lag er co-ekstruderet.

Vores PPR-rørekstruderingslinje kan fuldt ud opfylde kundernes krav. Vores PPR-rørfremstillingsmaskine kan bearbejde en bred vifte af materialer, herunder HDPE, LDPE, PP, PPR, PPH, PPB, MPP, PERT osv. Vores PPR-rørproduktionslinje kan producere rør i størrelser fra minimum 16 mm til 160 mm med enkeltlag, flerlag eller endda flerlag med dobbelt kavitet for at spare maskinomkostninger og driftsomkostninger.

Anvendelse

PPR-rør kan bruges til følgende anvendelser:

Transport af drikkevand

Transport af varmt og koldt vand

Gulvvarme

Centralvarmeinstallationer i huse og industrier

Industriel transport (kemiske væsker og gasser)

Sammenlignet med PE-rør kan PPR-rør bruges til at transportere varmt vand. Det bruges normalt indendørs til varmtvandsforsyning. I dag findes der mange typer PPR-rør, for eksempel PPR-glasfiberkompositrør, også PPR med UV-resistent ydre lag og antibiotisk indre lag.

Funktioner

1. Trelags co-ekstruderingsdysehoved, tykkelsen af hvert lag er ensartet

2. PPR-glasfiberkompositrør har høj styrke, lille deformation ved høj temperatur og lav ekspansionskoefficient. Sammenlignet med PP-R-rør sparer PPR-glasfiberkompositrør 5%-10% omkostninger.

3. Linjen anvender PLC-styringssystem med HMI, som er nemt at betjene og har en koblingsfunktion.

Detaljer

Enkeltskrueekstruder

Baseret på et L/D-forhold på 33:1 for skruedesign har vi udviklet et L/D-forhold på 38:1. Sammenlignet med et forhold på 33:1 har forholdet på 38:1 en fordel ved 100% plastificering, øger outputkapaciteten med 30%, reducerer strømforbruget med op til 30% og opnår næsten lineær ekstruderingsydelse.

Simens berøringsskærm og PLC

Anvend et program udviklet af vores virksomhed, og sørg for at engelsk eller andre sprog kan indtastes i systemet.

Spiralstruktur af tønde

Fodringsdelen af tønden bruger en spiralstruktur for at sikre stabil materialetilførsel og øge fodringskapaciteten.

Specielt design af skrue

Skruen er designet med en speciel struktur for at sikre god blødgøring og blanding. Usmeltet materiale kan ikke passere denne del af skruen.

Luftkølet keramisk varmelegeme

Keramisk varmelegeme sikrer lang levetid. Dette design er designet til at øge det område, som varmelegemet har kontakt med luften for at opnå en bedre luftkølende effekt.

Gearkasse af høj kvalitet

Gearnøjagtighed skal sikres ved 5-6 grader og lavere støj under 75 dB. Kompakt struktur, men med højt drejningsmoment.

Ekstruderingsdysehoved

Ekstruderingsdysehovedet/-formen anvender en spiralstruktur, hvor hver materialestrømningskanal er placeret jævnt. Hver kanal er varmebehandlet og spejlpoleret for at sikre en jævn materialestrøm. Dysen med spiraldorn sikrer ingen forsinkelse i strømningskanalen, hvilket kan forbedre rørkvaliteten. Et særligt skivedesign på kalibreringsmufferne sikrer ekstrudering med høj hastighed. Dysehovedstrukturen er kompakt og giver også et stabilt tryk, altid fra 19 til 20 MPa. Under dette tryk er rørkvaliteten god, og det har meget lille effekt på outputkapaciteten. Kan producere enkeltlags- eller flerlagsrør.

CNC-bearbejdning

Hver del af ekstruderingsdysehovedet bearbejdes af CNC for at sikre præcision.

Materiale af høj kvalitet

Brug materiale af høj kvalitet til ekstruderingsdysehovedet. Dysehovedet har høj styrke og deformeres ikke ved langvarig brug under høje temperaturer.

Glat flowkanal

Hav spejlpolering på strømningskanalen og alle dele, der er i kontakt med smelten. For at sikre en jævn materialestrømning.

Vakuumkalibreringstank

Vakuumtanken bruges til at forme og køle rør for at opnå standard rørstørrelse. Vi bruger en dobbeltkammerstruktur. Det første kammer er kort for at sikre en meget stærk køling og vakuumfunktion. Da kalibratoren er placeret foran i det første kammer, og rørets form primært dannes af kalibratoren, kan dette design sikre hurtig og bedre formning og afkøling af røret. Den dobbeltstrengede vakuumtank styres individuelt, hvilket gør betjeningen bekvem som enkeltstående. Stabil og pålidelig tryktransmitter og vakuumtryksensor er anvendt for at opnå automatisk styring.

Specielt design af kalibrator

Kalibratoren er specielt designet til at få flere rørområder til at berøre kølevandet direkte. Dette design giver bedre køling og formning af firkantede rør.

Automatisk vakuumjusteringssystem

Dette system styrer vakuumgraden inden for det indstillede område. Med inverter styrer vakuumpumpens hastighed automatisk for at spare strøm og tid til justering.

Lyddæmper

Vi monterer en lyddæmper på vakuumjusteringsventilen for at minimere støj, når der kommer luft ind i vakuumtanken.

Trykaflastningsventil

For at beskytte vakuumtanken. Når vakuumgraden når den maksimale grænse, åbner ventilen automatisk for at mindske vakuumgraden for at undgå, at tanken går i stykker. Vakuumgradsbegrænsningen kan justeres.

Automatisk vandstyringssystem

Specialdesignet vandstyringssystem med kontinuerlig vandtilførsel og vandpumpe til at dræne det varme vand ud. På denne måde kan man sikre en lav vandtemperatur inde i kammeret. Hele processen er fuldautomatisk.

Vand-, gasseparator

For at adskille gassen, vandet og vandet. Gas udledes fra toppen. Vand strømmer ind i bunden.

Centraliseret dræningsenhed

Alt vandafløb fra vakuumtanken er integreret og forbundet i ét rør i rustfrit stål. Tilslut kun det integrerede rør til udvendigt afløb for at gøre betjeningen nemmere og hurtigere.

Halvrundestøtte

Halvrund støtte bearbejdes af CNC for at sikre, at den passer præcist til røret. Når røret bevæger sig ud af kalibreringsmuffen, vil støtten sikre rørets rundhed inde i vakuumtanken.

Sprøjtekølevandstank

Køletanken bruges til at køle røret yderligere.

Vandtankfilter

Med filter i vandtanken for at undgå store urenheder, når der kommer vand ind udefra.

Kvalitets sprøjtedyse

Kvalitetssprøjtedyser har en bedre køleeffekt og blokeres ikke let af urenheder.

Dobbelt sløjferørledning

Sørg for kontinuerlig vandtilførsel til sprøjtedysen. Når filteret er blokeret, kan den anden sløjfe bruges til midlertidigt at tilføre vand.

Justeringsenhed til rørstøtte

Med håndhjul til at justere positionen af nylonhjulet op og ned for at holde røret i den midterste linje hele tiden.

Haul Off-maskine

Haul off-maskinen giver tilstrækkelig trækkraft til at trække røret stabilt. I henhold til forskellige rørstørrelser og tykkelser vil vores virksomhed tilpasse trækhastighed, antal kløer og effektiv træklængde. For at sikre, at rørets ekstruderingshastighed og formningshastighed matcher hinanden, skal deformation af røret under træk undgås.

Separat trækmotor

Hver klo har sin egen trækmotor, der styres individuelt, hvilket gør betjeningen bekvem som enkeltstrenget. Derudover har den øvre larvebåndsstopanordning, der sikrer rørets rundhed. Kunder kan også vælge en servomotor for at få større trækkraft, mere stabil trækhastighed og et bredere trækhastighedsområde.

Separat lufttrykskontrol

Hver klo med sin egen lufttrykskontrol, mere præcis, og betjeningen er nemmere.

Justering af rørposition

Specielt designet positionsjusteringssystem kan lave et rør i midten af aflastningsenheden.

Skæremaskine

PPR-rørskæremaskinen, også kaldet PPR-rørskæremaskine, styres af Siemens PLC, der arbejder sammen med en afskrabningsenhed for at opnå præcis skæring. Der anvendes knivskæring, hvilket giver en glat rørskæreflade. Kunden kan indstille den ønskede rørlængde. Den spånfri skærer er designet individuelt. Drevet af motor og synkrone remme sikrer normal skæring under høj hastighed.

Aluminium klemmeanordning

Brug aluminiums klemmeanordning til forskellige rørstørrelser. Hver størrelse har sin egen klemmeanordning. Denne struktur sørger for, at røret forbliver præcist i midten. Det er ikke nødvendigt at justere klemmeanordningens midterhøjde for forskellige rørstørrelser.

Præcisionsføringsskinne

Anvend den lineære føringsskinne, skærevognen vil bevæge sig langs føringsskinnen. Skæreprocessen er stabil og skærelængden er præcis.

System til justering af blade

Med lineal til at vise forskellige positioner af bladet til at skære rør i forskellige størrelser. Nem at justere bladets position.

Stabler

Til at understøtte og aflæsse rør. Stablerens længde kan tilpasses.

Beskyttelse af røroverfladen

Med rulle for at beskytte røroverfladen ved flytning af røret.

Central højdejustering

Med enkel justeringsanordning til justering af den centrale højde til forskellige rørstørrelser.

Tekniske data

| Model | Rørdiameteromfang | Værtstilstand | Produktionskapacitet | Installeret effekt | Produktionslinjens længde |

| PP-R-63 | 20-63 | SJ65, SJ25 | 120 | 94 | 32 |

| PP-R-110 | 20-110 | SJ75, SJ25 | 160 | 175 | 38 |

| PP-R-160 | 50-160 | SJ90, SJ25 | 230 | 215 | 40 |

| PE-RT-32 | 16-32 | SJ65 | 100 | 75 | 28 |